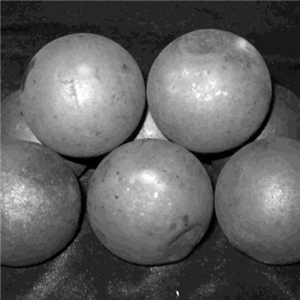

滾動軸承鋼球硬磨加工用的陶瓷砂輪怎么樣?

鋼球硬磨的目的是去除熱處理過程中產生的表面缺陷和脫碳.氧化層和表面屈氏體組織進一步提高尺寸精度.球形精度和表面質量為后續研磨工藝做準備。硬磨是以鑄鐵板為固定板,砂輪為磨具加工鋼球表面的磨削方法。如何選擇滾動軸承鋼球硬磨用陶瓷砂輪?讓我們繼續往下看。

在硬磨過程中,鋼球通過固定板工作面上的環形槽作為指導,將鋼球壓在砂輪工作面上,在壓力的作用下實現鋼球的磨削加工。鋼球對砂輪工作面的連續滾動后,其工作面上會逐漸形成凹槽。在磨削過程中,由于砂輪槽外邊緣的接線速度大于砂輪槽內邊緣的接線速度,砂輪與鋼球之間的接觸位置必然會產生滑動摩擦;隨著溝槽深度的增加,滑動摩擦也增強;砂輪槽底部的滑動摩擦較小,但滾動效果大;在這種復雜的摩擦作用下,砂輪槽表面的磨粒磨削鋼球。

砂輪作為鋼球硬磨工藝的重要工具,結合硬磨的特點,為了更好地保證鋼球的精度和表面質量,陶瓷砂輪應遵循以下選擇原則:

1.砂輪尺寸

砂輪的主要規格尺寸包括:外徑尺寸.可根據機床的技術性能合理選擇孔徑和厚度。

2.磨料種類

磨料是磨具的重要組成部分,主要起著磨削作用。磨具設計中磨料類型的選擇主要取決于磨料對象的材料。軸承鋼球多為軸承鋼,可優先選用剛玉磨料。棕剛玉具有較強的抗破碎能力和較高的韌性,是鋼球硬磨陶瓷砂輪生產中常用的一種。

在磨削過程中,當磨粒鈍化時,由于剛玉磨料的韌性相對較高,磨粒不能在磨削作用下自行破碎露出新刃,從而影響磨削效率。因此,結合鋼球的熱處理工藝和磨削特性,可以選擇適當引入碳化硅磨料,即剛玉和碳化硅混合磨料用于鋼球硬磨加工。

3.磨料粒度

在選擇磨料粒度時,主要根據磨料加工表面粗糙度要求和磨削效率。首先,確保磨削后工件表面粗糙度符合要求。如果選擇粒度過厚,粗粒磨料切削量大,熱量大,但加熱面積小,鋼球表面容易出現小點燒傷;如果選擇粒度過細,一方面影響磨削效率,另一方面由于細切削力小,鋼球與槽弧面大多以摩擦形式存在,產生大量摩擦熱,鋼球表面容易燒傷。在滿足加工表面粗糙度要求的基礎上,盡量選擇粗粒磨料,提高磨具的磨削效率。陶瓷砂輪的粒度選擇可參考表2。

4.砂輪硬度

硬度是衡量砂輪質量的重要指標之一。對于鋼球硬磨陶瓷砂輪,如果硬度太軟,磨料在磨削過程中會過早脫落,露出新的磨粒。這些新磨粒磨削刀片更鋒利,磨削能力強,熱量大。當冷卻不及時時時,鋼球表面會產生點燃燒傷;同時,由于砂輪硬度在磨削過程中會降低槽面對鋼球的約束,容易造成鋼球直徑變化過大。如果硬度過高,自銳度差,隨著槽弧面對鋼球直徑的不斷磨削,槽弧面與鋼球表面的一致性差,降低槽對鋼球的約束力,容易導致鋼球連接在一起滾動,嚴重時鋼球表面會出現線性燒傷。

鋼球硬磨陶瓷砂輪硬度等級為Y級,在GB/T23541-2017《固結磨具磨鋼球砂輪》規定,磨鋼球陶瓷砂輪288cm砂室噴砂硬度坑深不大于0.6mm。根據砂輪的硬度GB/T2490-2018《固結磨具硬度試驗》規定,每點進行三次噴砂硬度試驗,以第三次試驗值為硬度值。

135-0054-1271

135-0054-1271

在線客服

在線客服